|

Métodos para diagnóstico em redes Profibus DP

Resumo

O PROFIBUS DP é o barramento de campo mais utilizado na indústria mundial atualmente. E com o uso cada vez maior desta rede “chão de fábrica”, o diagnóstico rápido de falhas tornou-se extremamente necessário e importante, o que permite minimizar tempos de parada e conseqüentes prejuízos no processo produtivo. Existem vários procedimentos conhecidos para o diagnóstico de falhas em redes PROFIBUS DP e este trabalho procura apresentar alguns deles, buscando facilitar o trabalho dos profissionais de automação na solução de problemas e na otimização da comunicação.

Palavras-Chave: Automação Industrial, Barramentos de Campo, Controlador Lógico Programável, Redes de Comunicação.

1. Introdução

A rede industrial PROFIBUS DP é o barramento de campo mais utilizado na indústria mundial atualmente. E com o uso cada vez maior deste Fieldbus nas plantas industriais, o diagnóstico rápido de falhas tornou-se extremamente necessário e importante, o que permite minimizar os tempos de parada da instalação e conseqüentes prejuízos no processo produtivo.

Existem vários procedimentos possíveis para o diagnóstico de falhas e avaliação do desempenho de uma rede PROFIBUS DP. Estes procedimentos podem abranger desde a validação dos critérios de projeto, configuração e instalação da rede, versões de firmware e dos arquivos de perfil (arquivos “GSD”), passando pela verificação do meio físico, avaliação da forma de onda e dos telegramas trocados entre os equipamentos, etc. Para isto podem-se utilizar vários tipos de ferramentas tais como, multímetro, osciloscópio, softwares de configuração dos Mestres e Escravos e ferramentas de diagnóstico especificas.

Este trabalho procura apresentar vários métodos conhecidos para diagnóstico e localização de falhas na implantação e operação de redes de comunicação industrial PROFIBUS DP, permitindo através dos conceitos básicos apresentados, uma análise mais criteriosa do seu desempenho. Serão descritos os seguintes procedimentos:

- Inspeção Visual,

- Verificação dos LEDs dos dispositivos PROFIBUS DP,

- Testes utilizando um Multímetro,

- Testes utilizando Testadores de Barramento (Bus Testers),

- Testes utilizando Osciloscópio,

- Testes utilizando Telegramas de Diagnóstico,

- Testes utilizando Ferramentas de Configuração do Mestre PROFIBUS DP,

- Testes utilizando Ferramentas de Monitoração de Rede,

- Testes utilizando Repetidores com Diagnóstico.

Espera-se que com este trabalho, os métodos aqui apresentados para o diagnóstico de falhas em redes PROFIBUS DP possam ser mais efetivamente utilizados pelos profissionais de automação, agilizando a solução de problemas e ajudando na otimização do desempenho da comunicação.

2. Inspeção Visual

Existem algumas condições geradoras de falhas que podem ser detectadas através de uma simples inspeção visual da instalação. São recomendadas as seguintes verificações [MIT04]:

- Verifique se existem curvaturas acentuadas no cabo PROFIBUS que ultrapassem o raio de curvatura mínimo recomendado pelo fabricante. Uma curva muito acentuada no cabo pode esmagá-lo, mudando a sua impedância e facilitando a ocorrência de reflexões, especialmente em altas velocidades de transmissão.

- Assegure que os cabos PROFIBUS para interconexão dos dispositivos apresentem comprimento mínimo de um metro, especialmente quando se utiliza dispositivos não certificados ou duvidosos, ou ainda dispositivos certificados que serão utilizados em 12 Mbit/s.

- Verifique se o comprimento do segmento de rede está compatível com a velocidade de transmissão escolhida para operação do barramento.

- Se a blindagem do cabo puder ser vista fora do conector PROFIBUS, então a fiação do conector deverá ser refeita.

- Assegure que a blindagem do cabo PROFIBUS esteja fazendo contato com a parte metálica interna existente na carcaça do conector.

- Verifique se a blindagem e dispositivo estão aterrados nas extremidades do segmento de rede.

- Assegure que todos dispositivos estejam energizados.

- Caso seja utilizado algum dispositivo PROFIBUS que não tenha detecção automática da velocidade da rede, assegurar que esteja configurado para a velocidade de transmissão escolhida para o barramento.

- Verifique o endereçamento de cada dispositivo PROFIBUS existente na rede. Geralmente o endereçamento dos Mestres é realizado via software e o endereçamento dos Escravos através de dip switches. Confira com o endereçamento especificado no projeto da rede PROFIBUS.

3. Utilizando LEDs dos Dispositivos PROFIBUS DP

Este procedimento preliminar para detecção de falhas em redes PROFIBUS é muito simples, sendo bastante utilizado.

Inicialmente é importante verificar na documentação do Mestre PROFIBUS, se existe algum LED para indicação do estado da comunicação com seus Escravos associados. Geralmente, existe um LED vermelho indicativo de falha no barramento identificado como “Bus Fault” ou BF. Com isto, se o dispositivo Mestre apresenta este LED aceso ou piscando, sinaliza que a rede PROFIBUS DP possui algum problema. Para detectar o problema é necessário checar cada um dos Escravos e a rede fisicamente.

Do mesmo modo, a maioria dos Escravos também possui um LED para falha no barramento (BF) ou similar, que indica se o dispositivo está comunicando satisfatoriamente com o Mestre. Caso o LED esteja aceso em verde ou desligado (com o Escravo energizado), então o dispositivo está trocando os dados de E/S de modo satisfatório com o Mestre. O LED aceso ou piscando em vermelho, geralmente indica que o dispositivo apresentou algum erro na inicialização e, portanto, o problema deve ser identificado e sanado para o correto funcionamento do equipamento.

É importante ressaltar que na maioria das vezes, este é o único método de diagnóstico de falhas utilizado pelo Usuário. Portanto, recomenda-se que a documentação técnica dos dispositivos PROFIBUS esteja sempre organizada e de fácil acesso, facilitando a consulta e, conseqüentemente, a detecção de falhas.

4. Utilizando um Multímetro

O multímetro possivelmente é a ferramenta mais simples para a verificação e detecção de problemas em redes PROFIBUS. Com o multímetro pode-se detectar e localizar os seguintes problemas:

- Curto-circuito entre as linhas de dados A e B;

- Curto-circuito entre as linhas de dados A e B e a blindagem do cabo;

- Inversão simples das linhas de dados A e B;

- Interrupção de uma das linhas de dados A e B;

- Interrupção na blindagem do cabo.

Com um multímetro pode-se determinar também o comprimento estimado do segmento de rede, através da informação de Resistência de Loop do cabo PROFIBUS. Para isto, são necessárias as seguintes condições de teste:

- Os dispositivos PROFIBUS não podem estar conectados ao segmento de rede.

- O cabo PROFIBUS deverá estar desenergizado.

- As terminações de rede deverão estar desconectadas.

- Caso existam componentes, tais como Repetidores, OLMs e Acopladores, os mesmos devem ser desconectados. Cada segmento deve ser testado separadamente.

A Figura 4.1 mostra o diagrama esquemático de um cabo RS-485 PROFIBUS típico, utilizando conectores Sub-D com 9 pinos e resistores de terminação e polarização nas extremidades.

Figura 4.1: Diagrama esquemático de um cabo PROFIBUS

4.1 Determinando a Resistência de Loop

A Resistência de Loop é determinada pela medição da resistência dos dois condutores do cabo PROFIBUS (linhas de dados A e B) e é dada em [Ohms]. A resistência destes condutores depende da construção do cabo e da sua temperatura de operação.

A Resistência de Loop Específica do cabo é normalmente dada em [Ohms/km] para uma determinada temperatura de trabalho, e corresponde a medição da Resistência de Loop de um cabo PROFIBUS com o comprimento de 1 km. O valor típico para um cabo PROFIBUS tipo A é de 110 Ohms/km a 20ºC, mas pode ser diferente para cabos especiais (cabo extra-flexível, por exemplo). Portanto, é sempre importante consultar a Resistência de Loop Específica fornecida pelo fabricante do cabo PROFIBUS utilizado na instalação. A resistência do cabo tipicamente incrementa com a temperatura, cerca de 0,4% por grau Celsius.

A medição da Resistência de Loop de um cabo PROFIBUS pode ser realizada do seguinte modo:

- Devem ser curto-circuitadas as linhas de dados A e B, em uma das extremidades do cabo PROFIBUS.

- Na outra extremidade do cabo, será medida a Resistência de Loop entre estes mesmos condutores.

- Com a utilização da Resistência de Loop Específica, que pode ser encontrada na documentação técnica fornecida pelo fabricante do cabo, pode-se estimar o tamanho do segmento de rede:

Onde,

- Tamanho do segmento de rede em [km], - Tamanho do segmento de rede em [km],

- Resistência de Loop medida em [Ohms], - Resistência de Loop medida em [Ohms],

- Resistência de Loop Específica do cabo em [Ohms/km]. - Resistência de Loop Específica do cabo em [Ohms/km].

Portanto, se a Resistência de Loop encontrada para um cabo PROFIBUS tipo A foi de 30 Ohms em 20ºC, é possível estimar o seguinte comprimento para o segmento de rede:

= 30 / 110 = 0,273km, ou seja, 273m. = 30 / 110 = 0,273km, ou seja, 273m.

É importante ressaltar que o tamanho do cabo, estimado pela medição da Resistência de Loop, não é muito preciso, pois a resistência medida sofre variação com a temperatura de operação e com a possível resistência adicional dos conectores PROFIBUS existentes no segmento de rede.

5. Utilizando Testadores de Barramento (Bus Testers)

Existem alguns equipamentos que são utilizados basicamente para teste do meio físico da rede PROFIBUS. Eles são conhecidos como “Bus Tester” ou “Net Tester”, e geralmente detectam os seguintes defeitos [MIT04]:

- Curto-circuito entre as linhas de dados A e B;

- Curto-circuito entre as linhas de dados A e B e a blindagem do cabo;

- Inversão simples das linhas de dados A e B;

- Interrupção de uma das linhas de dados A e B;

- Interrupção na blindagem do cabo;

- Perda de terminação ou terminação excessiva.

Alguns testadores de barramento possuem ainda recursos adicionais, tais como:

- Determinam o tamanho do segmento de rede;

- Verificam a existência de reflexões e indicam a localização do problema no barramento;

- Medem os níveis do sinal nas linhas de dados A e B com o barramento em operação;

- Testam os drivers RS-485 de um dispositivo PROFIBUS;

- Determinam uma lista dos endereços utilizados pelos dispositivos no barramento (Live List).

Estes testadores são utilizados após a montagem da rede e dos conectores, e otimizam a execução dos testes apresentados no item 4. A maioria destes equipamentos permite a realização dos testes com todos dispositivos PROFIBUS conectados ao barramento, entretanto, deve-se checar sempre a documentação do fabricante por garantia. A Figura 5.1 mostra o exemplo de um testador de barramento PROFIBUS (Bus Tester BT-200 da Siemens).

A utilização de conectores PROFIBUS “direcionais”, ou seja, aqueles que seccionam o segmento de rede quando a terminação é habilitada, facilitam o trabalho de teste do barramento. Quando uma falha é detectada, como por exemplo, a interrupção da linha de dados B, deve-se seccionar o segmento de rede ao meio, através da habilitação da terminação em um conector PROFIBUS “direcional”. Com isto, testa-se um dos lados do segmento para verificar se o problema persiste. Se a falha não foi detectada, então, testa-se a outra metade do segmento. Caso a falha seja detectada, então esta metade do segmento deve ser novamente seccionada ao meio pela habilitação de outra terminação e repete-se o processo. Estes passos devem ser repetidos sucessivamente até que a falha seja isolada a um par de conectores PROFIBUS adjacentes. Esta mesma técnica pode ser utilizada para verificação da existência de reflexões no cabo PROFIBUS.

Figura 5.1: Exemplo de um testador de barramento PROFIBUS

6. Utilizando um Osciloscópio

Medições com osciloscópio são o mais efetivo método para solução de problemas em PROFIBUS, entretanto, exigem um certo nível de experiência do Usuário e um equipamento com algumas características mínimas listadas a seguir [PRO06b]:

- Osciloscópio digital com armazenamento de dados;

- Largura de banda: 100 MHz;

- Canais: 2, com isolação entre os canais e também em relação ao terra do equipamento;

- Trigger: Interno e Externo;

- Tipo de acoplamento: DC.

A Figura 6.1 mostra um conector PROFIBUS com uma interface adicional para programação, que pode ser utilizado para as medições das linhas de dados A e B simultaneamente em um canal do osciloscópio. Neste caso, o conector PROFIBUS do osciloscópio pode ser inserido entre a estação PROFIBUS e o conector PROFIBUS original da rede.

Figura 6.1: Exemplo de conexão com osciloscópio

A medição do sinal existente entre as linhas de dados A e B, mostra a forma de onda do sinal PROFIBUS. O PROFIBUS utiliza os dois condutores para transmissão dos dados, sendo que o sinal transmitido na linha de dados B corresponde à inversão do sinal transmitido na linha de dados A. Este tipo de transmissão de sinal tem a vantagem de que um ruído afetando as linhas de dados A e B uniformemente, não tem efeito sobre o telegrama de dados transmitido, pois, através desta transmissão diferencial, o ruído em um condutor é subtraído do ruído no outro condutor. Deste modo, o telegrama de dados é percebido sem estas distorções.

A tensão diferencial entre o nível alto e o nível baixo medida entre as linhas de dados B e A deverá estar entre 4Vcc e 7Vcc. Os valores de tensão positiva e negativa deverão ser aproximadamente do mesmo tamanho. A diferença entre os dois valores, na prática, é aproximadamente 0,5Vcc [PRO06b]. O valor em repouso, ou seja, sem transmissão de dados, deverá ser de 1 Vcc. Os sinais ideais A, B e diferencial “tensão linha B – tensão linha A” podem ser visualizados na Figura 6.2.

Figura 6.2: Sinal diferencial B-A ideal

6.1. Formas típicas de onda

Serão apresentadas a seguir algumas formas de onda típicas que poderão ser visualizadas através do osciloscópio.

A Figura 6.3 mostra um exemplo de um sinal diferencial real, onde podem ser visualizadas as pequenas reflexões de sinal. Pode-se observar também um nível relativamente baixo de ruído no estado de repouso da comunicação (trecho onde a tensão permanece em 1Vcc).

Figura 6.3: Exemplo de sinal diferencial B-A real

6.1.1 Cabo PROFIBUS DP muito longo

Um cabo muito longo geralmente funciona como um capacitor e, conseqüentemente, altera o formato do sinal transmitido. Em um sinal do tipo onda quadrada, como é o caso do PROFIBUS, o resultado são bordas de subida e descida arredondadas, conforme pode ser visualizado na Figura 6.4. Este efeito é mais acentuado, quanto mais longo for o cabo PROFIBUS. Caso o sinal fique muito deformado, pode acontecer que o receptor não consiga mais reconhecê-lo. Isto acontece quando o sinal alcança o nível de tensão desejado após 50% do período do bit.

Figura 6.4: Formato do sinal PROFIBUS em cabos muito longos

6.1.2 Conector PROFIBUS DP não conectado

Uma condição que também pode ser observada através do osciloscópio é a existência de conectores que estão inseridos no cabo de rede, mas que não foram conectados às estações PROFIBUS.

Os conectores PROFIBUS utilizados para velocidades de transmissão acima de 1.500 kbit/s contêm indutores nas linhas de sinal, para compensar a capacitância do dispositivo e minimizar o nível de reflexão. Entretanto, quando a estação PROFIBUS não está conectada, o conector aberto em conjunto com o indutor gera uma distorção no sinal. Esta distorção pode ser visualizada na Figura 6.5 e não deveria ser maior do que 0,5V pico a pico.

Figura 6.5: Formato do sinal PROFIBUS com estações não conectadas

6.1.3 Problemas na Terminação de Rede

Em relação às terminações de rede, podem-se observar dois tipos básicos de erros que causam a reflexão do sinal PROFIBUS. O modo como a reflexão ocorre e a sua intensidade dependem fundamentalmente do tipo de evento ocorrido. Estes eventos são descritos a seguir.

- Terminação desabilitada: para evitar a reflexão do sinal PROFIBUS, deve-se habilitar uma terminação resistiva em cada extremidade do segmento de rede. Quando uma destas terminações está desabilitada, ocorre a reflexão do sinal e, neste caso, o sinal retorna com a amplitude original e sem inversão. No ponto de encontro destes dois sinais, os mesmos poderão se cancelar, ou ainda, apresentar a amplitude dobrada. Este efeito também ocorre no caso de rompimento das duas linhas de dados A e B, como por exemplo, na quebra do cabo PROFIBUS.

- Muitas terminações habilitadas: quando várias terminações resistivas estão habilitadas na rede PROFIBUS, aproximadamente 1/3 do sinal é refletido e, neste caso, o sinal é invertido em relação ao sinal original. No ponto de encontro destes dois sinais, os mesmos são sobrepostos gerando um sinal distorcido. O nível resultante poderá ser menor ou maior que o nível original, dependendo do resultado da soma dos sinais.

A Figura 6.6 mostra o formato do sinal PROFIBUS nas duas situações citadas acima.

Figura 6.6: Formato do sinal PROFIBUS em função das terminações resistivas

7. Utilizando Telegramas de Diagnóstico

O protocolo PROFIBUS possui telegramas para diagnóstico que podem ser utilizados pelos fabricantes de equipamentos. No caso de problemas durante a operação, o Escravo PROFIBUS pode indicar ao Mestre que existe uma condição de diagnóstico. Com isto, no ciclo seguinte de troca de dados, o Mestre pode solicitar informações de diagnóstico ao Escravo que informou a ocorrência do problema.

Todo Mestre PROFIBUS deve salvar as informações de diagnóstico fornecidas pelo Escravo para que possa ser utilizada pelo programa de controle (aplicação). Entretanto, cada Mestre executa esta tarefa de modo singular, daí, cabe ao Usuário familiarizar-se com o modo de acessar estas informações na estação Mestre que esteja utilizando.

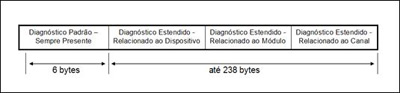

O Escravo fornece as informações de diagnóstico ao Mestre através de um buffer cuja estrutura pode ser visualizada na Figura 7.1. Estas informações são divididas em quatro diferentes grupos ou blocos, sendo que o grupo de diagnóstico padrão é sempre fornecido pelo Escravo. Os outros grupos, que constituem o diagnóstico estendido, dependem do dispositivo PROFIBUS e são opcionais. A existência de dados de diagnóstico estendido é sempre informada no diagnóstico padrão. Estes dados de diagnóstico estendido podem ser fornecidos em qualquer combinação ou em qualquer ordem, inclusive em seqüência diversa da apresentada na Figura 7.1.

Figura 7.1: Estrutura do buffer de diagnóstico

7.1. Diagnóstico Padrão

É o diagnóstico informado por todo Escravo, quando solicitado pelo Mestre, e geralmente contém informações relacionadas aos problemas de inicialização do dispositivo. Por exemplo, se o Mestre espera um determinado tipo de Escravo no barramento, mas não o encontra, então será reportada uma “Falha de Configuração”. Se um determinado Escravo foi especificado na ferramenta de configuração PROFIBUS, mas o Mestre encontra em seu endereço outro tipo de dispositivo, então é reportada uma “Falha de Parametrização”. O diagnóstico padrão é fornecido através de seis bytes de informação.

Quando o Mestre e a sua respectiva ferramenta de configuração PROFIBUS apresentam boa capacidade de diagnóstico, geralmente estas informações são disponibilizadas facilmente ao Usuário. Entretanto, quando isto não ocorre, é necessário entender como esta informação é fornecida. Portanto, a estrutura destes bytes pode ser visualizada nas Figuras 7.2a, 7.2b e 7.2c, a seguir.

Figura 7.2a: Descrição do byte 1 do diagnóstico padrão

Figura 7.2b: Descrição do byte 2 do diagnóstico padrão

Figura 7.2c: Descrição dos bytes 3 a 6 do diagnóstico padrão

A Tabela 7.1 mostra os códigos de diagnóstico mais comuns presentes nos bytes 1 e 2 (em representação hexadecimal) e a interpretação de cada um deles.

Código

Bytes 1 e 2 |

Descrição |

00 04 ... |

Escravo está em troca de dados (Watch-dog desabilitado) |

00 0C ... |

Escravo está em troca de dados (Watch-dog habilitado) |

00 06 ... |

Escravo está em troca de dados, mas tem um Diagnóstico Estático (Mestre requisita o diagnóstico até o bit ser resetado) |

02 05 ... |

Escravo não está pronto (Nenhum parâmetro foi recebido ainda) |

02 07 ... |

Escravo tem um Diagnóstico Estático e deve ser parametrizado e configurado |

0A 05 ... |

Escravo não está pronto (Nenhum parâmetro foi recebido ainda) e tem dados de Diagnóstico Estendido |

42 05 ... |

Falha de Parâmetro: Ident_Number PROFIBUS errado ou parâmetros errados do dispositivo |

06 05 ... |

Falha de Configuração: Configuração errada foi enviada |

0E 05 ... |

Falha de Configuração: Configuração errada foi enviada e o Escravo tem dados de Diagnóstico Estendido |

08 04 ... |

Escravo está em troca de dados e tem dados de Diagnóstico Estendido (Watch-dog desabilitado) |

08 0C ... |

Escravo está em troca de dados e tem dados de Diagnóstico Estendido (Watch-dog habilitado) |

Tabela 7.1: Códigos para diagnóstico padrão mais comuns [MIT04]

Alguns códigos são detalhados abaixo.

- Código 42 05: indica que alguma informação errada foi enviada para o Escravo durante a sua inicialização: o Ident_Number PROFIBUS ou algum parâmetro do dispositivo. O Ident_Number errado é a causa mais comum para o envio de mensagens por falha de parâmetro. Geralmente ocorre quando um dispositivo errado é selecionado através da ferramenta de configuração PROFIBUS, na fase de configuração do sistema. Ou ainda, na fase de colocação em funcionamento, quando um modelo diferente de escravo é colocado em um endereço previsto para outro tipo de dispositivo. Para checar este identificador, é necessário consultar o Ident_Number no arquivo GSD do dispositivo, que foi utilizado na configuração do sistema, e compará-lo com Ident_Number real do equipamento. O Ident_Number real pode ser visualizado através da própria ferramenta de configuração PROFIBUS, se ela apresenta bons recursos de diagnóstico, ou através da documentação do fornecedor do equipamento, ou ainda, pela leitura dos bytes 5 e 6 do diagnóstico padrão, conforme mostrado na Figura 7.2c. Após a verificação do Ident_Number e constatado o problema, o mesmo deverá ser sanado para o correto funcionamento do dispositivo PROFIBUS no barramento. Caso os Ident_Number estejam corretos, então o problema está em um ou mais parâmetros do dispositivo que foi parametrizado na fase de configuração do sistema. Neste caso, é importante conferir cada um dos parâmetros, corrigindo-os se necessário. Algumas vezes, dependendo da ferramenta de configuração PROFIBUS utilizada, a parametrização deve ser realizada através da entrada manual de valores em hexadecimal, o que exige maior atenção do Usuário.

- Códigos 06 05 e 0E 05: indicam que a configuração de entradas e saídas (E/S) enviada para o Escravo PROFIBUS foi rejeitada. Entretanto, o recebimento destes códigos indica que o dispositivo no barramento está correto, bem como o seu Ident_Number. Este erro é tipicamente reportado por Escravos modulares, quando a ordem ou tipo dos módulos inseridos fisicamente no equipamento não está de acordo com os módulos configurados pela ferramenta de configuração PROFIBUS. Neste caso, a solução consiste em conferir os módulos configurados e os módulos fisicamente instalados, fazendo os acertos necessários. No caso do código de diagnóstico 0E 05, o Escravo apresenta também informações de diagnóstico estendido que, em alguns casos, podem ajudar na solução da falha de configuração.

- Código 00 06: indica que o Escravo detectou um erro local que o impede de processar adequadamente as entradas e saídas. Portanto, é necessário verificar localmente alguma anomalia no Escravo. Geralmente, para reset da falha, pode-se desligar a alimentação do Escravo, religando-a em seguida.

- Códigos 00 04 e 00 0C: indicam que o Escravo está funcionando corretamente, trocando informações de E/S com o Mestre. O código 00 04 também informa que a monitoração de resposta (watch-dog) está desabilitada, enquanto que o código 00 0C indica que esta função está habilitada.

- Códigos 08 04 e 08 0C: indicam a mesma coisa que os códigos 00 04 e 00 0C respectivamente, entretanto, o Escravo apresenta também informações de diagnóstico estendido.

8. Utilizando Ferramentas de Configuração do Mestre PROFIBUS DP

A configuração do Mestre PROFIBUS é realizada através de uma ferramenta de software específica, fornecida ou comercializada pelo fabricante do equipamento. Neste tipo de ferramenta, o Usuário configura o Mestre e define os Escravos, além de configurar os parâmetros de funcionamento da rede PROFIBUS DP.

Para definição dos Escravos, são utilizados os arquivos GSD (General Slave Data). Um arquivo GSD basicamente consiste de uma folha de dados eletrônica contendo as características de comunicação de um determinado Escravo PROFIBUS. Estes arquivos são fornecidos pelos fabricantes dos equipamentos PROFIBUS e são facilmente carregados através de qualquer ferramenta de configuração, durante a fase de configuração do sistema, facilitando a integração de diversos fabricantes em um mesmo projeto. Estes arquivos fornecem uma descrição clara e precisa das características técnicas de um dispositivo PROFIBUS em um formato padronizado, permitindo deste modo à utilização dos mesmos em ferramentas de configuração de diferentes fornecedores.

Ao final da configuração do sistema, estas ferramentas permitem a transferência (download) da configuração desenvolvida pelo Usuário para o Mestre desejado, ou ainda, para algum dispositivo de armazenamento de dados, como por exemplo, um cartão de memória Flash EPROM, a ser inserido no equipamento.

Algumas ferramentas possuem também funções para diagnóstico online da rede PROFIBUS. A Figura 8.1 mostra uma destas funções, que permite a visualização da configuração online do sistema (Software STEP7 da Siemens). Através desta função, pode-se verificar o estado do Mestre e de cada um dos Escravos PROFIBUS associados. Neste caso, o Escravo endereçado como nó 5 apresenta uma falha.

Figura 8.1: Visualização da configuração do sistema online

Existem ferramentas que possuem também um buffer para armazenamento das mensagens de diagnóstico do sistema. As falhas ocorridas na rede PROFIBUS são registradas neste buffer de diagnóstico e podem ser visualizadas posteriormente pelo Usuário (ver Figura 8.2).

Figura 8.2: Exemplo de Buffer de diagnóstico

É importante destacar que a utilização de ferramentas de configuração que possuam algum recurso de monitoração e diagnóstico online facilita o trabalho de detecção e solução de problemas em redes PROFIBUS. Portanto, o Usuário deve estar sempre atento a este detalhe, na época de aquisição de sistemas envolvendo a tecnologia PROFIBUS para sua planta industrial. Estas facilidades fazem muita diferença, especialmente em instalações onde a rede PROFIBUS possua muitas estações ou uma grande extensão física.

Geralmente as ferramentas de configuração PROFIBUS são vinculadas a um determinado fabricante, ou ainda, a uma determinada família de equipamentos, sendo utilizadas para configuração dos Mestres DP.

9. Utilizando Ferramentas de Monitoração de Rede

Existe uma classe de ferramentas avançadas que pode ser utilizada para diagnóstico de problemas no sistema: são os monitores de rede. Os monitores ou analisadores de rede são dispositivos que podem mostrar e registrar o tráfego de dados na rede e fornecem um efetivo caminho para observar o desempenho da comunicação entre as estações PROFIBUS. Entretanto, a análise das informações registradas exige alguma experiência e conhecimento detalhado do protocolo PROFIBUS e das interações entre Mestres e Escravos.

Os monitores de rede são dispositivos passivos, ou seja, são conectados ao barramento, capturam todas as mensagens entre Mestres e Escravos e não geram tráfego adicional. Eles também não afetam os tempos envolvidos na rede PROFIBUS.

Existem vários modelos de monitores de rede PROFIBUS disponibilizados no mercado e a maioria deles apresenta funcionalidades bem semelhantes. Um monitor ou analisador de rede PROFIBUS deve ter as seguintes funcionalidades básicas:

- Capturar e mostrar mensagens, permitindo a definição de triggers para monitoração de telegramas específicos ou condições particulares.

- Operação em tempo real na velocidade de comunicação do sistema, sem a perda de telegramas.

- Filtro para mensagens, permitindo a visualização apenas dos telegramas selecionados (ver Figura 9.1).

Figura 9.1: Visualização de mensagem com erro e mensagens repetidas

- “Live List”, ou seja, uma lista mostrando todos os dispositivos presentes na rede PROFIBUS, com respectivos Ident_Number (Identificador PROFIBUS).

- Tradução (decodificação) dos telegramas capturados.

- Geração de trigger para osciloscópio, facilitando a captura de formas de onda transmitidas por um Escravo em particular.

- Estatísticas da comunicação, mostrando o número de telegramas corrompidos ou repetidos no sistema, ou por estação.

Os analisadores de rede que funcionam em computadores utilizam uma interface para acesso ao barramento PROFIBUS (cartão PCMCIA, hardware externo via porta USB, etc.). Existem algumas interfaces que incorporam internamente um osciloscópio de alta velocidade, o que permite visualizar na mesma ferramenta e simultaneamente, a forma de onda presente no barramento PROFIBUS e a sua interpretação binária (visualização dos bits). Este tipo de interface permite ainda que seja visualizado através de bargraph, o nível médio de tensão do sinal transmitido no barramento, para cada dispositivo PROFIBUS existente na rede. O nível médio de tensão deverá permanecer em torno de 5Vcc, para um barramento que não apresenta problemas. Esta informação ajuda no diagnóstico de falhas na rede, pois se consegue perceber claramente alguns tipos de situação:

- Quando os níveis médios de tensão estão muito elevados, significa que o barramento apresenta forte reflexão de sinal, caracterizando um problema de terminação desabilitada, ou ainda, de rompimento do cabo PROFIBUS.

- Quando os níveis médios de tensão estão abaixo do esperado, caracterizam a presença de baixa impedância (muitas terminações habilitadas, por exemplo), ou ainda, curto-circuito no cabo PROFIBUS.

A Figura 9.2 mostra o formato de onda de um sinal PROFIBUS “capturado” através de uma ferramenta de monitoração de rede.

Figura 9.2: Visualização de sinal PROFIBUS através da função osciloscópio

10. Utilizando Repetidores com Diagnóstico

Os repetidores com diagnóstico são dispositivos similares aos repetidores normais, entretanto, possuem a capacidade de monitoração dos segmentos de rede para detecção de defeitos. Este tipo de repetidor permite a conexão de até três segmentos de rede e ocupa o endereço de um Escravo PROFIBUS. Além disto, um computador pode ser conectado diretamente a ele, para leitura das informações de diagnóstico.

Para reportar os problemas detectados nos segmentos de rede ao Mestre DP, o repetidor com diagnóstico funciona como um escravo DP, enviando telegramas de diagnóstico conforme descrito no item 7 deste trabalho. O repetidor pode também ser configurado para “aprender” a topologia dos segmentos conectados a ele, permitindo que esta configuração seja visualizada na ferramenta instalada no computador, juntamente com as falhas que neles ocorrem.

Estes dispositivos são capazes de detectar os seguintes defeitos na rede PROFIBUS DP [MIT04, WEI03]:

- Curto-circuito entre as linhas de dados A e B e a blindagem do cabo;

- Interrupção de uma das linhas de dados A e B;

- Ausência das terminações;

- Perda de conexões;

- Reflexões excessivas, mostrando a distância a partir do repetidor;

- Número de estações acima do permitido em um segmento;

- Distância muito grande entre as estações e o repetidor;

- Telegramas com mensagens de diagnóstico.

11. Conclusão

A utilização dos barramentos de campo, também denominados Fieldbus, nas instalações industriais é atualmente um fato consumado, mas nem sempre foi assim. Antes da utilização desta tecnologia, o controle dos equipamentos no campo era realizado através do uso intensivo de cabos, sendo que para cada sinal ou comando era necessário um novo par de condutores entre o equipamento e a sala de controle. Com isto, eram comuns os seguintes problemas:

- Dificuldade para localização de defeitos nos cabos e custo elevado de manutenção;

- Alto custo de cabeamento e instalação;

- Dificuldade para a realização de diagnósticos e avaliação de desempenho do sistema;

- Dificuldade na expansão da planta industrial e em alterações de projeto.

Graças à tecnologia de rede, os problemas citados acima foram sanados, dando lugar a um cabeamento mais simples, econômico e confiável. As instalações tornaram-se também mais flexíveis, facilitando a expansão e possibilitando um melhor gerenciamento dos sistemas.

Atualmente, o usuário encontra uma grande variedade de redes industriais a sua disposição para atender as mais variadas demandas do processo produtivo, e o PROFIBUS coloca-se como uma das boas opções disponíveis no mercado.

O PROFIBUS é um padrão aberto de rede de campo, que independe de fornecedores, sendo constituído de tecnologia já amadurecida, mas que mesmo assim vem evoluindo continuamente, adequando-se às novas demandas do mercado. E nesta evolução contínua, incluem-se também as ferramentas de diagnóstico, que facilitam cada vez mais o trabalho dos Usuários. Estas ferramentas permitem analisar a rede PROFIBUS pelos mais variados “ângulos”, desde uma simples verificação do meio físico ou da configuração online da rede, até a monitoração da troca de telegramas entre Mestre e Escravos. Portanto, percebe-se que a rede PROFIBUS disponibiliza muitos recursos para o Usuário, entretanto, ainda são pouco conhecidos e não muito utilizados.

Espera-se que este trabalho técnico tenha contribuído para a divulgação de vários destes procedimentos e ferramentas, servindo de base para o desenvolvimento de novos trabalhos sobre este tema, que é tão importante.

Referências Bibliográficas

[CAS06] CASSIOLATO, César; TORRES, Leandro H.B.; CAMARGO, Paulo R. PROFIBUS – Descrição Técnica. Associação PROFIBUS Brasil, São Paulo, 2006.

[MIT04] MITCHELL, Ronald W. PROFIBUS – A Pocket Guide. ISA – The Instrumentation, Systems and Automation Society, Research Triangle Park, 2004.

[PRO06b] PROFIBUS International – PI. PROFIBUS – Installation Guideline for Commissioning. PROFIBUS Nutzerorganisation e.V., Karlsruhe, 2006.

[SIL08] SILVA, Wladimir. Métodos para Diagnóstico de Falhas e Avaliação de Desempenho em Redes PROFIBUS DP. Monografia (Especialização em Automação Industrial) – Escola de Engenharia, UFMG, Belo Horizonte, 2008.

[WEI03] WEIGMANN, Josef; KILIAN, Gerhard. Decentralization with PROFIBUS DP/DPV1 – Architecture and Fundamentals, Configuration and Use with SIMATIC S7. Publicis Corporate Publishing, Erlangen, 2003.

Dados dos Autores

Wladimir Lopes Silva

Gerente de Sistemas

Wtech Automação Ltda

E-mail: wladimir@wtech.ind.br

Carlos Henrique Mota

Gerente de Automação

Wtech Automação Ltda

E-mail: carlos.mota@wtech.ind.br |