Tatiana Hitomy e Diogo Magalhães (*)

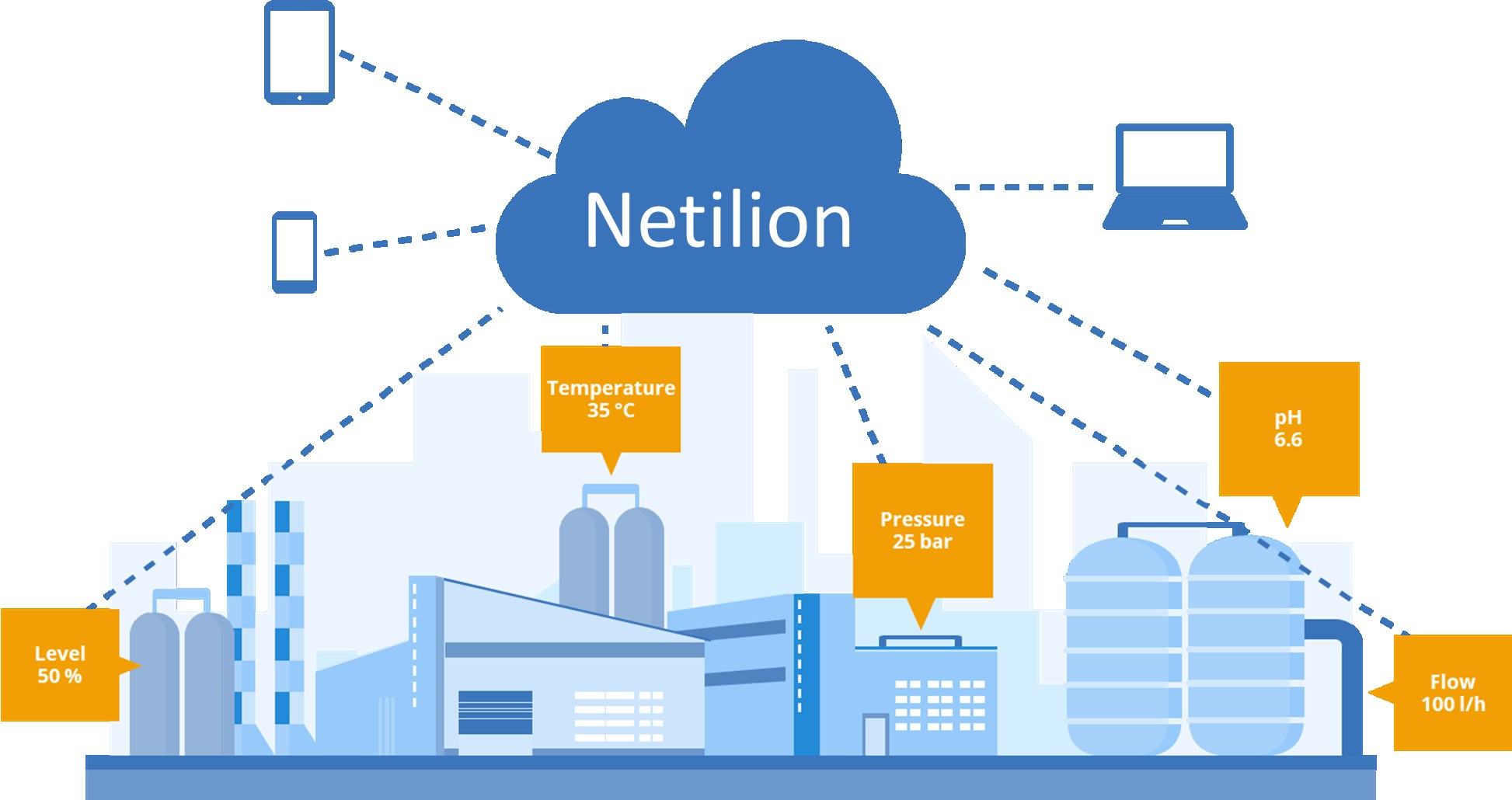

Um dos bens mais valiosos hoje é a informação. Empresas pagam caro por ferramentas que permitem acesso a dados de clientes, de concorrentes ou até que ajudam a gerenciar as informações internamente. Na indústria, isso não é diferente, por isso um tópico muito falado há algum tempo é a digitalização. Soluções que permitem acesso contínuo a dados de processo vêm tomando cada vez mais destaque no mundo industrial, pois isso facilita tomadas de decisões que buscam aumentar a eficiência de processo, qualidade de produtos, segurança operacional e a reduzir custos.

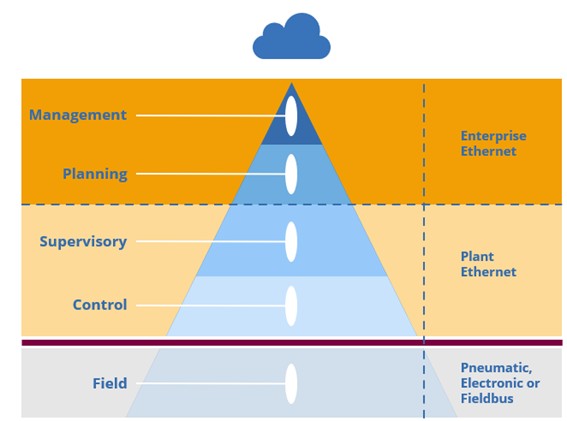

Em um mundo industrial automatizado, os instrumentos de campo são os olhos e ouvidos do processo, e é a partir deles que temos as informações necessárias para um controle cada vez mais eficiente. Para que isso ocorra da melhor forma possível, é necessário que o tráfego de dados entre o chão de fábrica e o sistema de controle ocorra de forma eficiente, com alta velocidade e confiabilidade, sem riscos de perdas de dados. Com os protocolos digitais tradicionais, como Hart, PROFIBUS-PA e FOUNDATION Fieldbus, vemos que as informações de campo não trafegam de forma contínua, pois esses protocolos devem ser convertidos ao subir para a camada de controle, uma vez que não são os mesmos usados nas camadas superiores.

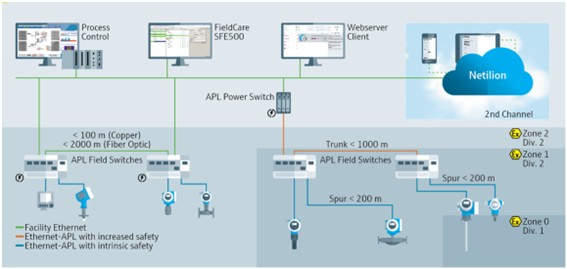

Para que essa comunicação ocorra de forma eficiente, toda a pirâmide da automação deve conversar na mesma “linguagem”. Uma vez que, atualmente, a tecnologia mais usada nas camadas superiores é a Ethernet, a melhor solução seria trazê-la para o nível de campo também. Como, entretanto, uma tecnologia desenvolvida para ambientes fechados, com limitações de conexão elétrica, comprimento de cabo, quantidade de fios e alimentação, poderia ser usada em instrumentos de campo? Foi pensando nessas limitações que um novo meio físico foi criado: O Ethernet-APL.

O Ethernet-APL (Advanced Physical Layer ou Camada Física Avançada) é um novo meio físico que permite a utilização de protocolos Ethernet (como PROFINET, Ethernet/IP e Modbus TCP/IP), com algumas diferenças:

- Conexão elétrica para condições severas;

- Cabeamento 2 fios;

- Energia e dados através do mesmo par de cabos;

- Possível utilizar em áreas classificadas intrinsecamente seguras;

- Alta velocidade e largura de banda;

- Comprimentos de cabo até 1.000 m.

Com essa nova camada física, agora é possível que toda a nossa pirâmide da automação “converse na mesma linguagem”, proporcionando um tráfego de informações muito mais eficiente. Isso nos traz uma série de vantagens:

- Velocidade de 10Mbps;

- Webserver para acesso remoto aos instrumentos, através do IP, o que diminui o tempo e risco para acessar o ativo;

- Diagnósticos e monitoramento da saúde do equipamento, proporcionando uma manutenção preditiva mais eficiente;

- Reposições rápidas de equipamentos danificados, evitando longas paradas de processo;

- Menor quantidade de hardware na arquitetura, uma vez que conversores não são mais necessários;

- Eliminação dos cálculos de parâmetros de entidade em aplicações intrinsecamente seguras, uma vez que que já temos o conceito 2-WISE (2-wire Intrinsically Safe Ethernet) aplicado na tecnologia;

- Menor esforço de engenharia (arquitetura simples);

- Tempo de comissionamento reduzido (descoberta automática dos instrumentos pela rede, sem escalonamento de variáveis de processo, acesso rápido e remoto).

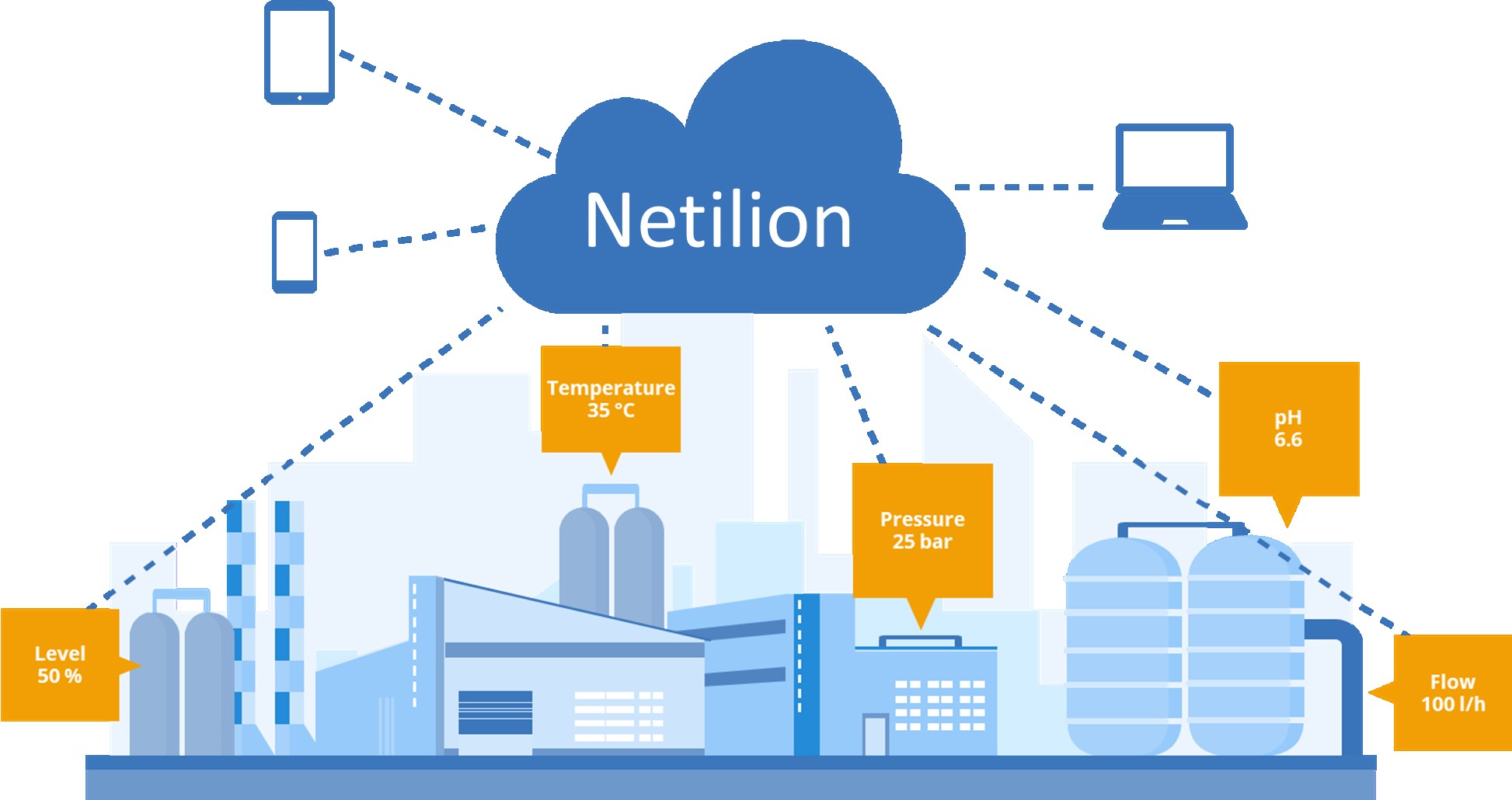

Além de todas as melhorias dentro de uma arquitetura de controle, os benefícios dessa camada física também podem ser usados em ambientes IIoT. O grande volume de informação em alta velocidade é um cenário ideal para performar análises de produção, melhorando operações diárias e desempenho no gerenciamento da planta, imediatamente, a qualquer hora e em qualquer lugar.

(*) Tatiana Hitomy é gerente de produto para soluções digitais; Diogo Magalhães é gerente de Produto Pressão e Temperatura.

Endress+Hauser.