Uma visão do protocolo industrial Profinet e suas aplicações

Msc. Alexandre Baratella Lugli (baratella@inatel.br), Professor Coordenador do Grupo de Automação Industrial e consultor de soluções para a empresa Sense Eletrônica Ltda., INATEL.

Introdução

Histórico da Ethernet Industrial

O padrão TCP/IP surgiu no meio industrial há cerca de oito anos. Porém, somente nos últimos quatro anos é que se tornou comercialmente utilizado em ambientes industriais.

A grande utilidade de seu uso se deve à necessidade de interligar todos os níveis da Cadeia de Suprimentos (Supply Chain) envolvendo um único e exclusivo padrão de rede, o TCP/IP. Assim, o nível de gerência ou vendas teria acesso ao chão de fábrica (sensor ou atuador) em tempo real, dando uma grande agilidade na produção e aumentando-a, efetivamente. Porém, na arquitetura tradicional isso não é possível devido aos diferentes tipos de padrões de protocolos existentes no mercado.

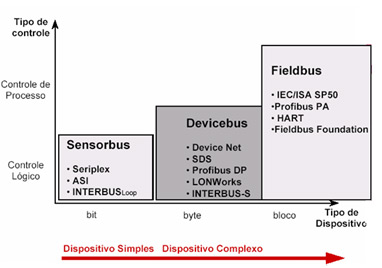

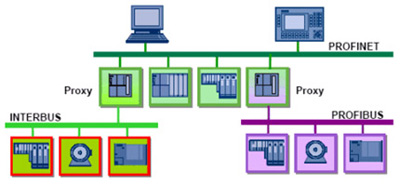

Há cerca de dez anos, o nível administrativo já possuía o padrão TCP/IP, porém o nível de chão de fábrica possuía outros protocolos denominadosFieldbuses. A figura 1 ilustra esses principais protocolos. Esses protocolos de chão de fábrica foram se difundindo, devido ao custo benefício de se ter uma rede industrial se comparado ao sistema tradicional.

Hoje, há vários protocolos no mercado, os principais são: Profibus, Devicenet, CAN, Fieldbus Foundation, Modbus, AS-i, Sercos, entre outros.

Figura1 – Classificação e divisão dos Fieldbuses.

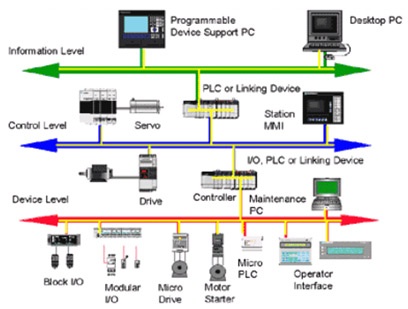

Cada um desses protocolos elaborou uma maneira de enviar seus dados do chão de fábrica aos níveis mais altos da hierarquia industrial (vide figura 2). Seja no nível de supervisório, seja por um PLC ou até por uma interface proprietária de cada fabricante.

Surgiu, então, a idéia de uniformizar o chão de fábrica. Nesse instante, nasceu a Ethernet industrial. Sua idéia inicial era de uniformizar toda a Cadeia de Suprimentos, porém, cada fabricante desenvolveu seu próprio aplicativo e a idéia inicial não foi totalmente implementada, ainda havendo protocolos específicos trabalhando com o TCP/IP, devido aos diferentes tipos de aplicações existentes.

Figura2 – Arquitetura industrial típica

A figura acima mostra todos os níveis da hierarquia da automação industrial. Basicamente existem três diferentes níveis: Device Level (nível de elementos de campo – sensores e atuadores), Control Level (nível de controle de processo – PLC´s ou PC´s industriais) e Information Level(nível de informação ao usuário – gerência e manufatura).

Evolução da arquitetura TCP/IP

A arquitetura TCP/IP sofreu diversas modificações com o transcorrer do tempo. Todas as suas camadas foram afetadas com a evolução da tecnologia e dos meios de comunicação, como cabos, conectores, velocidades de transmissão das mensagens.

O protocolo de camada física IEEE802.3 (Ethernet) evoluiu significativamente ao longo dos anos. Os primeiros meios de transmissão eram os pares metálicos grossos, cuja atenuação era muito grande. Depois surgiram os cabos coaxiais e em seguida os pares trançados. Hoje, o mais comum é encontrarmos aplicações com fibra óptica ou sem fio (wireless). A fibra óptica, apesar do custo elevado em relação ao par trançado, possui atenuação muito pequena e capacidade para trafegar grandes quantidades de dados. Outro fator importante na camada física é a conexão do hardware da rede. Houve, com o passar do tempo, uma evolução grande dos tipos, tamanhos e qualidade das conexões do hardware de rede. Atualmente, o conector RJ 45 domina totalmente o mercado. Com a evolução do meio físico, as taxas de transmissões também aumentaram significativamente. De 10Mbps, passaram para 100Mbps e hoje já estão em torno do 10Gbps, contudo a largura de banda não é suficiente para dar velocidade a determinadas aplicações como, por exemplo, jitter muito altos. Dependendo do tipo de aplicação é necessário tempos de respostas bem definidos e invariáveis.

As técnicas de modulação são outro fator decisivo na evolução do padrão TCP/IP. Primeiro surgiu a técnica FSK (modulação pela freqüência), depois a PSK (fase do sinal transmitido) e por último o QAM (modulação por amplitude e fase do sinal).

Características do padrão TCP/IP no meio industrial

Para a aplicação da arquitetura TCP/IP no meio industrial, vários fatores devem ser considerados e analisados. Alguns deles são citados abaixo.

- Padronização dos diversos protocolos do mercado. Isso acabou não ocorrendo devido à utilização de hardwares específicos por parte de alguns fabricantes e também a aplicações específicas de cada rede;

- Interoperabilidade entre os diversos equipamentos dos diferentes fabricantes;

- Aumento da quantidade de dados trafegados pela rede (até mil quatrocentos e setenta e dois bytes de informação útil) e diminuição do tempo de ciclo (algumas redes podem operar com ciclos de algumas dezenas de microssegundos);

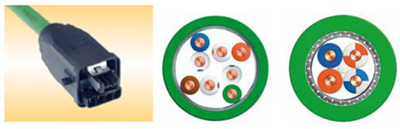

- Robustez dos equipamentos. Isso se refere à temperatura de operação, classe de proteção, segurança intrínseca, umidade relativa do ar, etc. A seguir, segue um exemplo de um conector RJ 45 industrial, que opera de - 40ºC a + 80ºC, IP67, Harting (uso na rede Profinet) e um cabo utilizado para Ethernet industrial (quatro e oito vias, ambos com blindagem);

Figura3 – Conector RJ 45 industrial e cabo blindado para rede Ethernet industrial.

- Determinismo da rede. A arquitetura TCP/IP utiliza-se da técnica CSMA/CD (Carrier Sense with Multiple Access and Collision Detect) para controlar e acessar o meio de transmissão. Essa técnica consiste na detecção de colisão no meio de transmissão, ou seja, quando mais de uma estação deseja transmitir dados, ao mesmo tempo, no barramento. Neste caso, apenas uma delas conseguirá transmiti-los, sendo que a outra terá que esperar um tempo pré-determinado até tentar outra transmissão. Caso não consiga, o dispositivo esperará mais uma vez e assim sucessivamente. Nota-se que não há certeza de que a informação será transmitida num tempo determinado (o que é essencial para o ambiente industrial). Em um ambiente industrial, a espera de um dado, como, por exemplo, um alarme de incêndio ou a detecção de um objeto, pode ser fatal. Não se pode esperar tanto tempo para o dado ser transmitido. Assim, para se transformar essa arquitetura em determinística foi necessária a implantação de um switch especial com portas independentes entre si e com capacidade de programar prioridades e tempos de espera das mensagens. Deste modo, o switch determina o tempo de varredura para cada porta.

Figura4 – Switch Ethernet industrial com prioridade de transmissão.

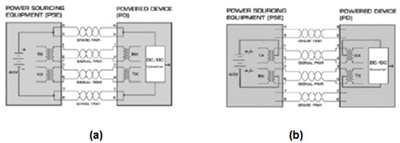

A grande desvantagem deste padrão na área industrial, no início, foi à questão da comunicação e alimentação dos módulos. Havia a necessidade de se ter dois cabos separados para um elemento da rede (comunicação de dados e alimentação). Hoje, há vários estudos e implementações utilizando um padrão chamado de Power over Ethernet (Poe). Nesse tipo de comunicação, o canal transmissor e receptor pode trafegar dados simultaneamente no meio de transmissão, utilizando o conceito de modulação em amplitude sobreposto ao nível contínuo de alimentação dos módulos de campo. Assim, o sinal de comunicação sofreria uma modulação para ser transmitido ou recebido por um elemento da rede. A norma IEEE 8002.3af regulamenta todo este conceito de PoE.

Esta norma descreve que a alimentação deve estar entre 44Vcc e 57Vcc (48Vcc é a tensão nominal) e a potência do sinal deve ser, no máximo, de 15.4W (máximo de 350mA para a tensão de alimentação de 44Vcc, 0,35A * 44V = 15,4W).

Figura5 – Possíveis configurações para sistema Poe.

O grande objetivo para o uso desta tecnologia é a comunicação full-duplex(onde se dobra a taxa de transmissão, pois ocorre comunicação simultânea nos dois sentidos, recepção e transmissão simultaneamente). Na figura 5 (a), a configuração é para a operação no modo full-duplex. Nesse modo, os canais de transmissão e recepção estão separados fisicamente no cabo da rede (dois pares) e a alimentação de 48Vcc em outros dois pares. Normalmente, não se utiliza tensão de 48Vcc na automação, sendo mais comum o uso de tensões de 24Vcc ou 12Vcc. Assim, é necessário o uso de um conversor DC/DC para transformar o sinal de 48Vcc para outro qualquer. A grande desvantagem dessa configuração é a necessidade de polaridade nos terminais de alimentação, a fim de diferenciar os sinais, em modulação em amplitude, positivos e negativos.

Na figura 5 (b), a configuração é para a operação no modo half-duplex(comunicação em dois sentidos, recepção e transmissão, mas não simultaneamente). Nesse modo, o cabo é comum tanto para a alimentação quanto para a comunicação, não necessitando de uma polaridade específica nos terminais. É necessária uma modulação em amplitude sobre a alimentação para não interferir no sinal de comunicação trafegado no cabo. O sinal de comunicação trafega apenas em um sentido, devido o mesmo meio transmitir e receber o sinal. O grande problema dessa configuração é garantir o isolamento mínimo requerido entre a alimentação e a comunicação, que pela IEEE 802.3af é de 1500Vac.

Atualmente, já há a comercialização de equipamentos PSE (Power Sourcing Equipments) que são responsáveis pela geração da tensão e da corrente de alimentação para os dispositivos de campo PD (Powered Device) responsáveis pela conversão da tensão principal em outro nível desejado (conversor DC/DC). A figura 6 ilustra um PSE que pode ser encontrado no mercado.

Figura 6 – PSE comercializado no mercado.

2 Ethernet industrial: Profinet

2.1 Introdução

O Profinet é uma rede padronizada pela Associação Profibus Internacional como uma das quatorze redes de Ethernet industrial. A norma que regulamenta o Profinet é a IEC61158-5 e IEC61158-6, sendo o décimo protocolo incluso nessa norma (Type 10).

Basicamente, há dois tipos de redes Profinet: Profinet IO e Profinet CBA. O Profinet IO é utilizado em aplicações em tempo real (rápidas) e o Profinet CBA é utilizado em aplicações onde o tempo não é crítico, por exemplo, na conversão para rede Profibus DP.

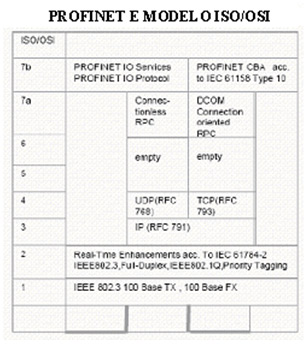

A figura 7 ilustra como o Profinet definiu suas camadas baseadas na arquitetura TCP/IP.

Figura7 – Arquitetura TCP/IP para Profinet.

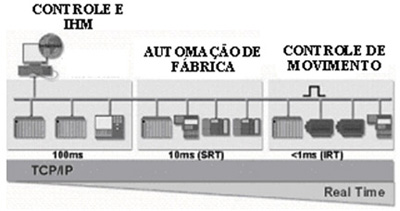

Nota-se pela figura acima que o Profinet pode ter três formas distintas de operação, sendo duas delas para tempo real e uma para não tempo real.

A primeira maneira baseia-se na arquitetura TCP/IP pura, utilizando Ethernet na camada um e dois, o IP na camada três e o TCP ou UDP na camada quatro. Essa arquitetura é chamada de Non-real time (Non-RT), pois seu tempo de processamento aproxima-se dos 100ms. A grande aplicação nesse tipo de comunicação é de configuração da rede ou na comunicação com os Proxis, utilizando o Profinet CBA. Os Proxis são conversores de um determinado protocolo em outro (por exemplo, de Profinet para Profibus DP ou de Profinet para Interbus S), conforme mostrado na figura 8.

Figura8 – Proxy Profinet/Profibus DP e Profinet/Interbus S.

A segunda maneira baseia-se no chamado Soft Real Time (SRT), caracterizando-se por ser um canal que interliga diretamente a camada da Ethernet à aplicação. Com a eliminação de vários níveis de protocolo, há uma redução no comprimento das mensagens transmitidas, necessitando de menos tempo para transmitir os dados na rede. Podem-se utilizar os dois tipos de Profinet, CBA e IO, nesse caso.

A terceira maneira baseia-se no conceito de Isochronous Real Time (IRT), para aplicações em que o tempo de resposta é crítico e deve ser menor do que 1ms. Uma aplicação típica deste conceito é o controle de movimento de robôs, quando o tempo de atualização dos dados deve ser pequeno. Utiliza-se apenas o Profinet IO para esse caso.

A figura 9 ilustra os conceitos do Non-Real-Time (aplicações com tempos de varredura em torno de 100ms), Soft Real Time (aplicações com tempos de varredura em torno de 10ms) e Isochronous Real Time (aplicações com tempos de varredura menores do que 1ms).

Figura9 – Comparativo de tempos da rede Profinet.

2.1.1 Profinet IO

O Profinet IO é, na realidade, uma extensão do protocolo Profibus DP. Ele opera diretamente com os elementos de campo, realizando leituras de sensores, atualizações dos sinais de saída e controle de diagnósticos da rede. A rede Ethernet industrial Profinet IO descreve um modelo de dispositivo que é baseado em características essenciais do Profibus DP, incluindo canais para cada elemento alocado na rede. As características dos dispositivos de campo são descritas via GSD em uma base XML.

O arquivo GSDML (GSD em uma base de programação XML) acompanha todos os elementos da rede Profinet IO e descreve as principais características de cada um deles. O mesmo deve ser fornecido pelo fabricante do equipamento.

Para se conseguir um tempo de resposta utilizando o Profinet IO na configuração IRT (Isochronous Real Time), é necessário um hardware específico que consiga processar as informações nesse tempo (para o caso do IRT). Assim, a Siemens desenvolveu o ERTEC 400 que é um processador voltado às aplicações em Profinet.

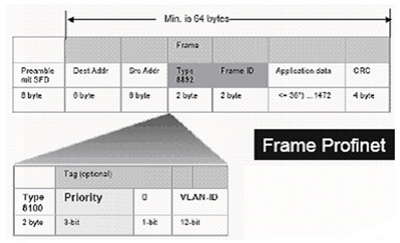

O quadro da rede Profinet IO é mostrado na figura 10 e segue a mesma estrutura do campo Ethernet falado anteriormente. A grande diferença está no campo Frame ID. Nesse campo é possível distinguir se o quadro é IRT, SRT ou Non-RT, de acordo com os dois bytes do campo. Cada valor deste campo, define a maneira como as mensagens serão trafegadas na rede, por exemplo: de 0000h a 00FFh, quadro IRT, de 8000h a FBFFh, quadro SRT e de FC00h a FE02h, quadro Non-RT. De acordo com a figura abaixo, a quantidade mínima de bytes do quadro Profinet IO é de setenta e dois bytes, contando cabeçalho, informação e verificação de erro.

Figura10 – Quadro Profinet IO.

O preâmbulo são bits auxiliares que identificam o início da transmissão. Servem para sincronizar o elemento que deseja transmitir seus dados com o clock da rede. O padrão para cada byte é AAh (10101010).

Os endereços de origem e destino identificam quem está transmitindo e quem está recebendo as informações. Esses endereços são conhecidos como endereços MAC e possuem quarenta e oito bits (seis bytes) de comprimento. O endereço MAC é o endereço físico do elemento de rede. Os três primeiro bytes são destinados à identificação do fabricante, os três posteriores são fornecidos pelo fabricante para identificação do módulo na rede Profinet.

O campo Tipo e Frame ID identificam o tipo de informação a ser transmitida e o tamanho do campo de dados. O campo de dados pode variar de trinta e seis a mil quatrocentos e setenta e dois bytes. No quadro Ethernet IEEE802.3, a variação do campo de dados é de quarenta e seis a mil e quinhentos bytes (cabeçalho e informação). Essa diferença é justamente para aplicações IRT, com a diminuição do campo de dados e, conseqüentemente, do tempo de reposta da rede.

A verificação de erro é do tipo CRC, onde se tem um polinômio de grau trinta e dois para efetuar a operação matemática de verificação de erro na mensagem transmitida.

Outro ponto a ser destacado é o atraso da rede com relação ao switch. Oswitch gera um pequeno atraso na rede que será abordado mais adiante.

É importante levar em consideração esse tempo na hora de calcular o ciclo de varredura da rede ou no atraso que um elemento pode causar se houver muitos switches na rede.

2.2 O meio físico IEEE802.3 para redes Ethernet industriais

Para o meio físico, pode ser utilizada a seguinte configuração para qualquer uma das redes Ethernet industriais:

|

Tipo de cabo |

Velocidade da rede |

Distância máxima sem repetidor |

Número máximo de elementos |

|

Par trançado blindado 10BASE-T |

10Mbps |

100 metros |

1024 |

|

Par trançado blindado 100BASE-T |

100Mbps |

100 metros |

1024 |

|

Par trançado blindado 1000BASE-T |

1000Mbps |

100 metros |

1024 |

|

Fibra óptica |

10Mbps |

2000 metros |

1024 |

|

Fibra óptica 100BASE-FL |

100Mbps |

2000 metros |

1024 |

Tabela1 – Características físicas das redes Ethernet industriais.

Para a configuração utilizando par trançado blindado, o cabo possui dois pares (quatro vias), categoria 5 (com Shield). Há a possibilidade de utilização de repetidores (hubs industriais) ou switches industriais que podem aumentar a distância da rede para até 500 metros (utilizando par trançado).

Já para a configuração utilizando fibra óptica é possível utilizar repetidores ópticos e, dependendo do tipo de fibra utilizada (monomodo ou multimodo), pode-se chegar a distâncias de dezenas de quilômetros, colocando vários repetidores em cascata durante o percurso do sinal óptico.

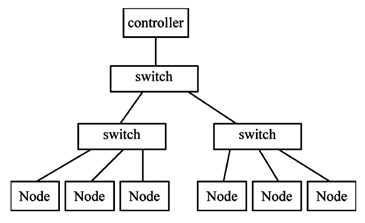

A topologia da rede é, comumente, projetada em estrela, utilizando o mestre (controller) como elemento central da rede, os switches industriais especiais para derivar e interligar os elementos da rede e os módulos de campo (nodes) onde são conectados os sensores e atuadores. A figura 11 ilustra uma topologia típica para uma rede Ethernet industrial.

Figura11 – Topologia para uma rede Ethernet industrial qualquer.

Conclusão

Com a realização deste trabalho, foi possível ampliar o conhecimento de um sistema interligado em rede, apresentando como resultado importantes características da rede Ethernet industrial no nível de usuário de sistemas de automação.

O artigo evidencia as tecnologias inovadoras do mercado de redes industriais, mostra o funcionamento e as características de cada um dos principais protocolos e visões de aplicação, evidenciando topologia, tamanho de segmentos, switches industriais, cabos e conectores especiais. Assim, o usuário final pode ter uma boa noção dos equipamentos e tecnologias novas que estão surgindo no mercado mundial.

Referências bibliográficas

- FELSER, Max; SAUTER Thilo. The Fieldbus War: History or Short Break Between Battles. IEEE Article, 4th IEEE International Workshop on Factory Communication Systems, Vasteras, Sweden, August 28-30, 2002, 73-80p.

- FELSER, Max; SAUTER Thilo. Standardization of Industrial Ethernet – the Next Battlefield? IEEE Article, 6th IEEE International Workshop on Factory Communication Systems, Vasteras, Sweden, 2004, 413-421p.

- HELD, Gilbert. Ethernet Networks, London, Wiley Editor, 2nd ed., 2000, 458p.

- Site da Internet: Harting, soluções para conexão em redes, visitado em 02/207.www.harting.com/br/pt/en/countries/br/products/etherin/index.pt.html

- Site da Internet: Associação Profinet Internacional. Catálogo de produtos e fabricantes, visitado em 02/2007.www.profibus.com/pn/technology/description/

- Site da Internet: Texas Instruments – PoE solutions, visitado em 12/2006. www.ti.com/poe

- Site da Internet: MORGAN, Tony. Power over Ethernet - The Reality of Designing a Powered Device - PoE articles.

- Senior Applications Engineer, Silver Telecom, 10th July 2006, visitado em 11/2006. www.poweroverethernet.com/articles.php?article_id=370

- Site da Internet: LARSSON, Lars. Fourteen Industrial Ethernet solutions under the spotlight. The Industrial Ethernet Books, Issue 28, September 2005, visitado em 04/2007. www.ethernet.industrial-networking.com/articles/articledisplay.asp?id=854

- Site da Internet: Associação Profibus Internacional – Divisão Profinet. Visitado em 04/2007. www.profibus.com/pn/

POPP, Manfred; WEBBER, Carl. The Rapid Way to PROFINET. PROFIBUS Nutzeorganisation, order 4182, 2004, 244p. - JASPERNEITE, J.; FELD J. PROFINET: An Integration Platform for heterogeneous Industrial Communication Systems. IEEE Article, Phoenix Contact and Siemens, Germany, 2005, 815-822p.