PROFINET: A tecnologia Ethernet na indústria

Lucas Foltran (*)

1. INTRODUÇÃO

Nos últimos 20 anos, as redes de comunicação industrial evoluíram consideravelmente, acompanhando o aumento significativo de sensores e atuadores nas indústrias, impulsionando a automação e reduzindo a intervenção humana. Com o passar do tempo, essas redes foram aprimoradas, resultando em soluções baseadas em Ethernet. Embora a Ethernet inicialmente enfrentasse desafios em ambientes industriais agressivos, como imunidade ao ruído e falta de determinismo, várias técnicas foram desenvolvidas para adaptá-la às aplicações industriais, (Fernandes, 2015).

Segundo a Associação PI Brasil, o protocolo PROFINET é um padrão aberto e inovador para a Ethernet industrial, satisfazendo todos os requisitos da tecnologia de automação. Independentemente se a aplicação envolver manufatura, automação de processo ou acionamentos, ele é a melhor opção em todos os níveis, sendo referência em indústrias de alimentos, automotivas, embalagens e logística industrial.

Seus aprimoramentos contínuos trazem benefícios aos usuários, como o uso do perfil de aplicação PROFIenergy, que possibilita o monitoramento de energia nos processos de produção.

2. TECNOLOGIA PROFINET

PROFINET (Process Field Network) é um protocolo de comunicação em rede projetado especificamente para automação industrial. Desenvolvido pela Profibus International (PI), organização global que promove e desenvolve padrões de comunicação em automação, PROFINET é o resultado de muitos anos de experiência com protocolos PROFIBUS e a vasta utilização da Ethernet Industrial, (Popp, 2004). Esse protocolo permite a comunicação entre diferentes dispositivos presentes em uma planta industrial, sendo eles controladores programáveis, sensores, atuadores, válvulas, trazendo benefícios como operações em alta velocidade, simplificação de uma estrutura de rede, baixos custos, cabeamentos únicos e integração com sistemas Fieldbus.

Além disso, o PROFINET desempenha um papel importante quando se trata de proteção ao investimento. O PROFINET permite a integração de redes de campo existentes, como o PROFIBUS, AS-Interface, INTERBUS, Foundation Fieldbus e DeviceNet, sem alterações nos dispositivos existentes. Isso significa que os investimentos dos usuários finais, fabricantes de máquinas e plantas industriais, assim como fabricantes de dispositivos estão todos protegidos. O uso do processo de certificação garante um alto padrão de qualidade para os produtos PROFINET e sua interoperabilidade nas aplicações, (Associação PI Brasil).

PROFINET oferece duas opções para melhor atender às necessidades da automação industrial, sendo o PROFINET IO, para entradas e saídas distribuídas, e o PROFINET CBA (Component Based Automation), para criação de plantas modulares em automação distribuída. Ambas as opções podem operar separadamente ou em conjunto, (Santos, 2019).

2.1 PROFINET IO

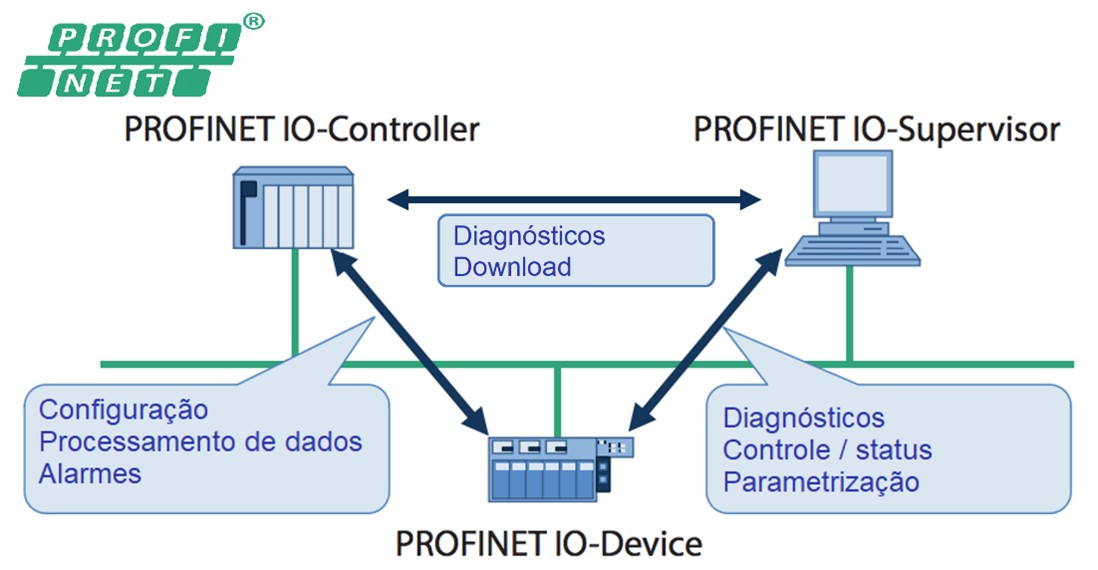

O PROFINET IO tem por característica uma estação central que se comunica com dispositivos de campo conectados e espalhados pela rede, definidos como:

- IO Controller: Representa a estação central de inteligência, que tem por objetivo gerenciar e controlar todo o processo de troca de informações. Um controller (controlador) parametriza e configura os dispositivos conectados, bem como o processamento de alarmes com dispositivos de campo e execução de troca de dados cíclicos. Um exemplo de controlador é o PLC (Programmable Logic Controller – Controlador Lógico Programável);

- IO Device: Um device (dispositivo) representa os dispositivos de campo, como uma unidade de entrada. Esses dispositivos trocam informações com o controlador, que as recebe e envia os dados de saída de processo. Um subsistema contém ao menos um controlador e um ou mais dispositivos que, por sua vez, podem trocar dados com múltiplos controladores como um dispositivo compartilhado (Popp, 2004). Exemplos de dispositivos de campo são sensores, atuadores e módulos de entrada e saída;

- IO Supervisor: Representa a estação de engenharia, cuja função é programar, realizar diagnósticos e configurar toda a rede. Esse pode ser um dispositivo de programação PD (Programming Device), computador pessoal ou um dispositivo de interface homem-máquina, para fins de comissionamento ou diagnósticos.

A figura a seguir mostra um exemplo de dispositivos conectados a uma rede PROFINET e a troca de informações entre eles:

Fonte: autoria própria

Os dispositivos da rede possuem um arquivo chamado GSD-file, que contém o descritivo e suas funcionalidades. A leitura desse arquivo é feita por uma ferramenta de engenharia, um software de PLC, por exemplo, possibilitando a parametrização do dispositivo à rede PROFINET. Os dados são carregados pelo IO Controller, a fim de que possa utilizar essas informações para configurar e organizar toda a comunicação entre os dispositivos (Alves, 2015).

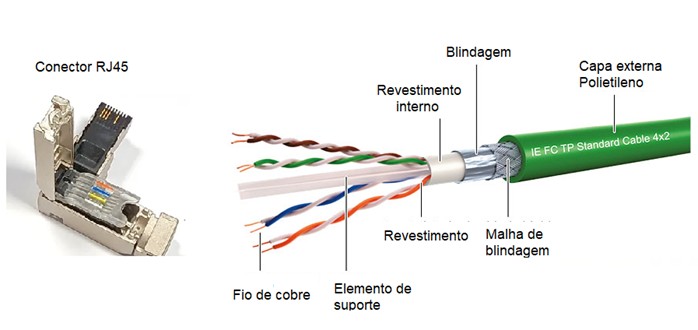

O meio físico para a transmissão dos dados dessa rede é via cabo CAT 5 e FTP, caracterizado pela cor verde. Sua velocidade de transmissão é de 100 Mbit/s até 10Gbit/s, podendo ser utilizado até 100 metros de cabo para cada segmento da rede. Seus conectores são do modelo RJ45 e M12, conforme a imagem ilustra a seguir:

Fonte: adaptado pelo autor

2.2 PROFINET CBA

A principal característica do PROFINET CBA é permitir a integração de componentes de automação em um sistema de controle de forma flexível e modular. Projetado para suportar aplicações onde a configuração e o funcionamento dos dispositivos de automação podem mudar frequentemente ou em casos quando existe a necessidade de combinar diversos tipos de dispositivos de fabricantes diferentes em um único sistema.

PROFINET CBA utiliza o conceito de componentes, que são blocos de funções que representam diferentes dispositivos ou módulos em um processo. Cada componente possui uma interface padronizada, que permite a comunicação com outros componentes do sistema, facilitando a troca de informação e controle, independentemente do fabricante. Além disso, suporta diferentes níveis de prioridade, ou seja, permite que dados críticos e em tempo real sejam tratados com urgência, garantindo que as informações essenciais para o funcionamento do sistema sejam transmitidas de forma rápida e confiável.

2.3 CANAIS DE COMUNICAÇÃO

O modelo de comunicação PROFINET possibilita a escolha entre três tipos que melhor atende às necessidades, sendo eles canais TCP/IP, canal RT (Real Time) e IRT (Isochronous Real Time). Cada um desses modelos apresenta características distintas, em termos de determinismo, velocidade, tempo e prioridade de dados, alcançadas através de modificações de pilha de comunicação, por meio do modelo OSI, (Mattos, 2017).

O canal TCP/IP, embora seja o mais lento entre os três, mantém os protocolos TCP/UDP/IP. Por meio desse canal, cada dispositivo na rede possui um endereço IP exclusivo, permitindo que seja acessado por diferentes protocolos, como HTTP. Essa abordagem possibilita a coleta de informações e a configuração de parâmetros por meio de servidores web.

No canal RT, são transmitidos alarmes e dados cíclicos, enviados periodicamente pelo controlador a uma taxa configurável. Esse canal possui ciclos mais curtos em comparação ao TCP/IP, pois acessa diretamente a camada Ethernet, evitando a pilha UDT/IP. Esse canal de comunicação garante maior eficiência na transmissão dos dados, sendo boa opção em cenários que demandam tempos de resposta mais rápidos e uma comunicação confiável.

A comunicação IRT apresenta tempos de ciclo inferiores em relação ao Real Time, além de possuir jitter (atraso na entrega de dados) extremamente baixo, medido na faixa de 1 microssegundo. Essa forma de comunicação é especialmente empregada em aplicações que exigem níveis de desempenho além do que o Real Time pode oferecer, como é o caso do controle de movimentos de alta precisão.

3. MODELO ISO/OSI

Segundo Popp, para se avaliar um sistema de comunicação ou compará-lo com outro, é útil classificá-lo em um modelo padronizado de comparação. Para isso, foi desenvolvido o ISO/OSI, modelo de referência internacional que tem por objetivo ilustrar a comunicação em sistemas abertos, agrupando os protocolos em grupos específicos ou em camadas. Ao todo, são sete camadas, nas quais o protocolo PROFINET utiliza-se de cinco, sendo elas: camada física e enlace de dados, camada de rede, camada de transporte e camada de aplicação.

Embora esse protocolo utilize essas camadas, a aplicação em tempo real ignora camadas de rede e transporte (3 e 4), tornando a resposta mais rápida em relação ao modelo TCP/IP padrão.

4. PERFIS DE APLICAÇÃO

Por padrão, o PROFINET transmite os dados especificados de modo transparente. Cabe ao usuário interpretar individualmente os dados enviados ou recebidos no programa do controlador de nível superior. Perfis de aplicação são especificações para aplicações com características e desempenhos particulares; o termo “perfil” pode-se aplicar a algumas especificações para uma determinada classe de dispositivos ou um conjunto abrangente de especificações para determinadas aplicações em um setor particular na indústria, (Associação PI Brasil).

Existem dois grupos de perfis, sendo eles aplicações gerais e aplicações específicas, com perfis PROFIsafe, PROFIenergy e PROFIdrive.

4.1 PROFIsafe

Profile for Safety Technology (Perfil para Tecnologia de Segurança) define como dispositivos relacionados com segurança aqueles que conseguem se comunicar com controladores de segurança sobre o PROFINET de maneira bastante segura, para que possam ser usados em tarefas de automação relacionadas com segurança SIL3 (Safety Integrity Level - Nível de Integridade de Segurança), de acordo com a IEC 61508 e com a ISO 13849-1.

O PROFIsafe está disponível como um driver de software para vários ambientes de desenvolvimento e implementado nos dispositivos como uma camada adicional acima da camada 7. Ele usa comunicação acíclica, assegurando tempos de respostas rápidos e garantindo uma operação intrinsicamente segura, importante para automação de processo, (Popp, 2004).

4.2 PROFIdrive

Drive Technology Profile (Perfil de tecnologia de Acionamento) refere-se à especificação de uma interface PROFIBUS / PROFINET padronizada para drives. Esse perfil orientado a aplicação, padronizado na norma IEC 61800-7, contém definições padrão para comunicação entre drives e sistemas de automação, garantindo assim a neutralidade do fornecedor e proteção do investimento, (Associação PI Brasil).

A forma como os acionadores são integrados na automação depende da atividade de acionamento envolvida. Por essa razão, esse perfil define seis classes de aplicação, conforme a seguir:

Acionamento padrão: utiliza um setpoint principal controlado pelo controlador do acionador;

Acionamento com função de tecnologia: possui função de tecnologia e exige troca de dados direta entre controladores dos acionadores individuais;

Acionador de posicionamento: inclui controle de posição adicional no acionador, ampliando suas aplicações;

Controle de movimento central (classes 4 e 5): permite coordenar movimentos de múltiplos acionadores de forma centralizada;

Automação descentralizada: permite automação descentralizada de processos temporizados com troca direta de dados.

4.3 PROFIenergy

PROFIenergy surgiu da necessidade das empresas de reduzir seu alto consumo de energia, devido ao fato de que elas possuem plantas e unidades de produção com equipamentos de automação ligados, gerando alto consumo mesmo em situações que envolvem parada.

Esse perfil tem por objetivo o gerenciamento de energia de forma eficaz, desligando equipamentos inoperantes e parametrizando o consumo de energia de acordo com o ritmo de produção. Segundo Popp, PROFIenergy pode facilmente ser implementado em dispositivos de campo pelo fato de que esse perfil é limitado a informações de controle via serviços read/write (escrita e leitura) e funções de status, dando ao operador o poder de decisão sobre as operações de ligar e desligar, além de habilitar os sinais para o processo pós-parada.

5. CONLUSÃO

PROFINET representa uma evolução significativa nas redes de comunicação industrial, trazendo benefícios notáveis para a automação industrial e processos de produção. Com base na tecnologia Ethernet, esse protocolo superou os desafios iniciais, tornando-se um padrão aberto e inovador, atendendo aos requisitos da automação.

Por meio dele, é possível criar redes de comunicação confiáveis e eficientes, permitindo a interconexão de dispositivos industriais de diversos fabricantes, bem como a integração com redes de campo já existentes, garantindo proteção do investimento dos usuários e fabricantes.

Os canais de comunicação oferecidos pelo PROFINET, como TCP/IP, RT e IRT, permitem a adaptação às necessidades especificas das aplicações, proporcionando comunicação rápida e eficiente, mesmo em ambientes que requerem alto nível de desempenho. Além disso, a utilização de perfis de aplicação, como PROFIsafe, PROFIenergy e PROFIdrive, ampliam ainda mais as capacidades dessa tecnologia, pois oferecem soluções para aplicações de segurança, gerenciamento eficiente de energia e controle de acionamentos. Com seus aprimoramentos contínuos, PROFINET tende a desempenhar um papel fundamental na transformação e aprimoramento das redes de comunicação industrial nos próximos anos.

6. REFERÊNCIAS BIBLIOGRÁFICAS

FERNANDES, Fabio Alves. UM ESTUDO SOBRE O USO DA TOPOLOGIA ANEL EM REDES PROFINET COMO TÉCNICA DE IMPLEMENTAÇÃO DE REDUNDÂNCIA. Disponível em: http://www.tcc.sc.usp.br/tce/disponiveis/18/180500/tce-14032016-172836/publico/Fernandes_Fabio_Alves_tcc.pdf. Acesso em 17/07/2023.

FERTRON. O que você precisa saber sobre a rede Profinet? Disponível em: https://fertron.com.br/blog/2023/02/14/o-que-voce-precisa-saber-sobre-a-rede-profinet/. Acesso em: 17/07/2023.

POPP, Manfred and Alexandre Baratella. Comunicação industrial com o PROFINET. Casa de Ideias, 2018.

ALIM, Adhipa Tri Setyawan and Budi Sudiarto. Economic Analysis of Variable Speed Drive Control ThroughProfinet Technology on Distributed Control System: A Case Study inEssential Oil Processing Factories. Disponível em: http://jptk.ppj.unp.ac.id/idex.php/jptk/article/view/321/217. Acesso em: 18/07/2023.

PROFIBUS & PROFINET International (PI), 2018. PROFINET Technology and Application - System Description. Disponível em: https://www.profibus.com/download/profinet-technology-and-application-system-description/. Acesso em: 01/08/2023.

SESTITO, Guilherme Serpa. Uma proposta metodológica para a previsão do Throughput durante a inicialização de redes Profinet através de Redes Neurais Artificiais. Disponível em: https://www.teses.usp.br/teses/disponiveis/18/18153/tde-17122014-112052/publico/Guilherme.pdf. Acesso em: 31/07/2023.

SANTOS, José Carlos Sant’ana, Orlando Eduardo Igeski, Thiago Lucas Pazini. INTEROPERABILIDADE DE CONTROLADORES LÓGICOS PROGRAMÁVEIS EM REDE ETHERNET TCP/IP E PROFINET. Disponível em: http://repositorio.utfpr.edu.br/jspui/handle/1/8202. Acesso em 29/07/2023.

MATTOS, Pedro Pinheiro. Análise de Tempos na Sincronização entre Motores Utilizando Rede Profinet IO Class 1. Disponível em: repositório.unicamp.br. Acesso em: 29/07/2023.

MARCOS, Lucas Barbosa. METODOLOGIA PARA ANÁLISE DE DESEMPENHO DO PROTOCOLO PROFINET APLICADO A REDES DE COMUNICAÇÃO INDUSTRIAL. Disponível em: http://www.tcc.sc.usp.br/tce/disponiveis/18/180500/tce-20012014-151056/publico/Marcos_Lucas_Barbosa.pdf. Acesso em: 30/07/2023.

(*) Analista de Automação na empresa Vista Automação, estudante de Eng. da Computação pela Facens Sorocaba | E-mail: lucas.foltran@vistaautomacao.com.br